Импортозамещение применительно к производству и технологии бетона. Проблематика и возможные пути решения

А.Б. СОЛОН,исполнительный директор Ассоциации НОПСМ

А.Л. ГОЛЬДЕНБЕРГ, исполнительный директор ООО «Институт «Стройстандарт», председатель комитета «Бетон. Производство и технология» в составе Ассоциации НОПСМ;

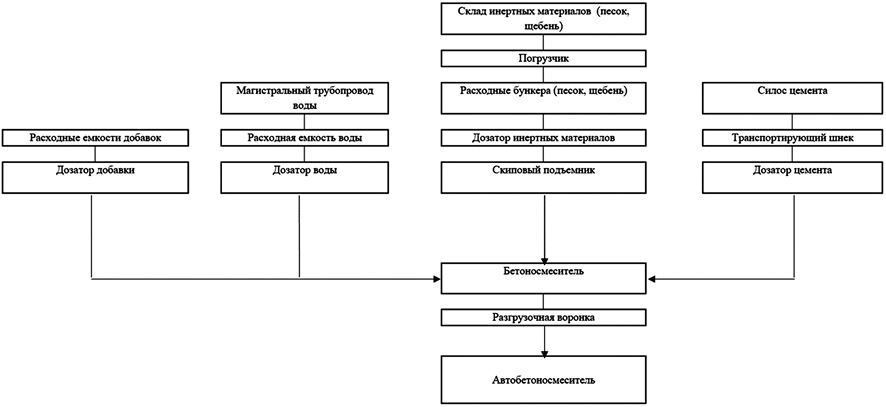

Рис. 1. Принципиальная схема технологического процесса производства бетонных смесей

Вызовы, с которыми Российская Федерация столкнулась в 2022 году, заставили заново взглянуть на экономические связи и производственные цепочки, задействованные в разных секторах экономики. Строительно-монтажные работы (включая используемые строительные материалы) составляют по данным [2] 60%- 70% в распределении статей затрат в себестоимости жилья. В 2021 году происходил рост стоимости материалов, причем не всегда обоснованный, и который крайне негативно сказался на стоимости квадратного метра жилья для конечного покупателя. Так, по данным [2], с октября 2020 по октябрь 2021 повышение стоимости на бетон – доля которого в общих затратах при закупках стройматериалов составило 28%, а доля в стоимости квадратного метра – 10%. Изменение цены с октября 2020 по октябрь 2021 составило 14% и прогнозируется повышение стоимости на материал еще на 10% до конца 2022 года. Таким образом, задача снижения стоимости бетона – основного строительного материала при возведении зданий и сооружений гражданской и транспортной инфраструктуры – одна из самых важных, а оценка зависимости отрасли товарного бетона от импортозамещения является необходимым условием для обеспечения выпуска качественного и экономически выгодного конечному потребителю продукта.

Исследования показывают [1] высокую зависимость разных секторов отрасли промышленности строительных материалов, изделий и конструкций от импортных компонентов и материалов. Например, доля импорта фасадной клинкерной плитки согласно исследованию [1] составляет 97%, при этом возможности ее замещения ограничены, а зависимость герметиков и клеев от импортного сырья практически критическая – до 70% компонентов – импортного производства. Крайне сложно решаемой в реальные сроки с учетом текущих реалий выглядит задача импортозамещения производственного оборудования – от 30% металло- и трубопроката до 100% – для большинства отделочных материалов, керамики, сантехнической керамики и сухих смесей выпускаются на импортных технологических линиях.

Отрасль производства готовых бетонных смесей (товарного бетона) на первый взгляд выглядит менее зависимой от импортозамещения с учетом того, что цемент, песок и щебень (гравий) – основные компоненты для производства бетона – являются местными материалами, т. е. затраты на логистику этих материалов остаются без изменений. Однако производство товарного бетона – комплексный процесс, в котором задействованы строительная техника и транспорт, технически сложное оборудование, строительная химия, придающая смеси определенные заданные свойства. Также при производстве бетонных смесей необходим постоянный контроль качества, который осуществляется на технически сложном, часто импортном лабораторном оборудовании. Зависимость каждого из элементарных этапов производства товарного бетона от импортных комплектующих рассмотрена ниже.

Принципиальная схема технологического процесса производства бетонных смесей приведена на рис. 1.

За последние 15 лет, начиная с запуска национальных проектов, в т.ч. «Доступное жилье» и крупнейших строек, таких как Олимпиада Сочи-2014, строительства инфраструктуры для Саммита АТЭС (остров Русский), чемпионата мира по футболу 2018 года, строительство трассы М-12 Москва-Казань, а также с повышением требований строительных компаний к качеству, логистике поставок и стоимости продукции товарного бетона произошел качественный скачок в модернизации бетоносмесительных установок (БСУ) и растворно-бетонных узлов (РБУ). В большинстве случаев закупалось новейшее оборудование – стационарные или мобильные комплексы со смесительными установками от 1 м3 до 5 м3 производства Германии (Liebeherr,Stetter,Wiggert), Италии (Simem, Cuoghi), Турции (Elkon, Meka), Сербии (Simi) и др., оснащенные точными датчиками взвешивания материалов (тензометрией) и автоматическими системами управления (АСУ). С учетом возросших объемов перевозок смеси на объекты строительства, где требуются ритмичная подача бетонной смеси в строго определенный интервал времени, произошло повсеместное обновление парка автобетоносмесителей производства Германии, Италии, КНР и др.

Рис. 2. Вид бетонного завода (БСУ) пр-во Турция, пр-во Германия

Также важным звеном производственного процесса является погрузочная техника при БСУ, обеспечивающая подачу материалов на склады и в приемочные бункера – фронтальные погрузчики марок JCB, Hitachi (Япония), Германия и т.д.

Общая оценка возможности импортозамещения комплекса производства бетонных смесей приведена в табл. 1.

Контроль качества выпущенной продукции – важнейший этап производства товарного бетона. Бетонная смесь является полуфабрикатом, и от правильно подобранной рецептуры, входного контроля поступающих цемента, инертных материалов, химической добавки, а также проверки соответствия нормируемых показателей качества – прочности, морозостойкости и водонепроницаемости зависят эксплуатационные характеристики бетона в конструкции. Несмотря на то, что имеется достаточное количество отечественных производителей лабораторного оборудования давно и успешно работающих на рынке, за последние годы был налажен импорт машин для испытания образцов бетона на сжатие из Италии (Matest, Tecnotest), Германии (Controls, Testing), Турции (U test) и пр., а также большого спектра приборов, например для определения воздухововлечения в бетоне, неразрушающего контроля (Proceq) и т.д. К сожалению, во многом данное оборудование превосходило отечественные аналоги, поэтому высокая цена и разница в курсе, сроки поставки не останавливала руководство заводов, которые хотели проверять качество продукции на высокоточном технологичном лабораторном оборудовании.

Практика показывает, что в сложившейся ситуации заказ запчастей, электронных блоков, иных необходимых компонентов крайне осложнен, а подобрать отечественные аналоги сложно или иногда просто невозможно.

Как указывалось в начале статьи, сами по себе компоненты для производства бетона не являются в основном импортными. Однако на их стоимость и доступность могут влиять факторы, которые необходимо учитывать при составлении программ импортозамещения, а также при регулировании ценообразования в отрасли. Например, для цемента – зависимость от импортных компонентов отсутствует – поскольку основной компонент – клинкер минерального происхождения. В то же время зависимость от импортного оборудования для цемента – критическая – 70% поскольку это высокотехнологические производственные комплексы, возникшие за последние 15 лет.

Такая же ситуация в отрасли производства супер- и гиперпластификаторов – основных видов добавок в бетон. Технологические линии в основном локализованы, однако доля зависимости строительной химии (полимерных композиций) от импортного сырья составляет 80%. От импортного оборудования – 90% – высокотехнологические реакторы для производства высокомолекулярных соединений.

Несмотря на то, что в настоящее время многие крупные зарубежные компании провели локализацию производства, осуществляют НИОКР и инвестиции в сфере производства полимеров – сырья для производства строительной химии, спрос рынка значительно превышает имеющиеся мощности.

В условиях нарушения логистики поставок, отказа зарубежных компаний от работы на российском рынке, ситуация крайне негативно влияет на конечную величину – стоимость кубического метра товарного бетона.

Все сказанное в статье приводит к определенным выводам:

– современная индустрия производства товарного бетона создана на западном оборудовании и западных комплектующих за последние 15-20 лет. Это экологичная, энергоэффективная индустрия, которая дает низкую стоимость продукции;

– существующая машиностроительная база не обеспечивает потребности рынка. Отдельные эффективные малые предприятия, выпускающие продукцию, не уступающую западным аналогам, не в состоянии удовлетворить спрос. Отсутствует научно-техническая база, позволяющая эффективно и в короткие сроки предложить решения проблемы;

– системные решения государства должны опираться на позитивный опыт Китая. Необходима научная ревизия имеющегося зарубежного оборудования с дальнейшим созданием базовых площадок по развитию необходимых отраслей машиностроения и производства.

Таблица 1.

| № п/п | Наименование импортного компонента | Импортер-заменитель (Китай, Турция, Иран и т.п.) | Аналог – РФ | Важность импортозамещения (высокая, средняя, низкая) |

| 1 | Бетоносмесительный узел | Есть | Крайне мало | Высокая |

| 2 | Силоса для цемента | Есть | Требуется расширение производства | Средняя |

| 3 | Шнеки | Мало | Крайне мало | Высокая |

| 4 | Дозаторы | Мало | Крайне мало | Высокая |

| 5 | АСУ | Есть | Есть | Средняя |

| 6 | Электрика | Мало | Требуется расширение производства | Средняя |

| 7 | Компрессоры | Есть | Требуется расширение производства | Средняя |

| 8 | Автобетоносмесители | Мало | Крайне мало | Высокая |

| 9 | Погрузочная техника | Мало | Крайне мало | Высокая |

Предложения по решению проблемы импортозамещения отрасли производства товарного бетона:

1. Оказание государственной поддержки отраслям машиностроения, точной металлообработки, электроники, осуществляющих производство отвечающей современным стандартам качества продукции, используемой промышленностью строительных материалов.

2. Беспошлинный ввоз, упрощенная процедура по ввозу и таможенному оформлению продукции технологического оборудования для промышленности строительных материалов (отмена обязательной сертификации оборудования при ввозе отдельных товаров, сокращение количества контрольных мероприятий).

3. Развитие транспортной и таможенной инфраструктуры Российской Федерации и сопредельных государств для наращивания объемов перевозок из стран Азии и формирования требуемого уровня сервиса, включая сроки доставки.

4. Срочный анализ и импортозамещение критически важных технологических компонентов, материалов и оборудования.

5. Создание института промышленности строительных материалов и производственной базы (научно-производственный кластер) для проектирования и разработки нового оборудования.

6. Снижение налоговой нагрузки и снятие избыточного технического регулирования.

7. Системные меры поддержки отраслевой науки по разработке сырья, технологий, компонентной базы (поддержка отраслевых специалистов, работающих в производстве строительных материалов, проектировании, научно-исследовательских институтах и центрах: снижение НДФЛ и социальных отчислений с этой категории сотрудников, по аналогии как это сделано для ИТ-компаний).